„Maschinenbauer wollen klimaneutral werden“

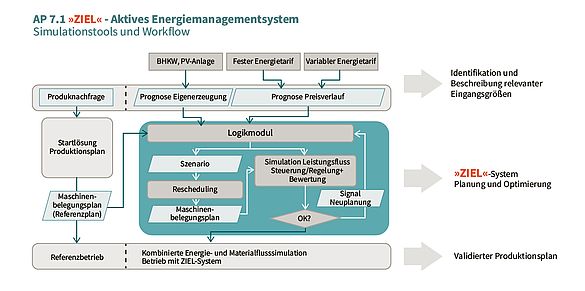

Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz haben die Forscher die digitale Produktionsplanung um eine Energieoptimierung ergänzt. Damit ist es nun möglich, die Produktionstechnik, eigene erneuerbare Energieanlagen und Speicher auch nach den Preisen an der Strombörse zu steuern. Dieses aktive Energiemanagement ist Voraussetzung für die klimaneutrale Fabrik der Zukunft.

Hintergrundbild: ©Fraunhofer IWU

Mark Richter hat eine ganze Fabrik in einen Tisch gesteckt. Das Vorbild steht in Thüringen, heißt DECKEL MAHO Seebach GmbH, beschäftigt 700 Mitarbeiterinnen und Mitarbeiter und produziert Werkzeugmaschinen für Kunden in aller Welt. Also Maschinen, die auch Maschinenteile herstellen. Eine „vollvernetzte Smart Factory“, wie es im Firmenfilm heißt.

Der Tisch steht in der E3-Forschungsfabrik in Chemnitz zwischen orangefarbenen Robotern, Fräs- und Umformmaschinen, so groß wie Gartenhütten, und Solaranlagen auf dem Dach. Eine Zukunftsfabrik.

„Wir haben in WindNODE einen Teil der Produktion in Seebach digital nachgebaut und in unsere Simulationssoftware übertragen“, sagt Mark Richter, der am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU die Hauptabteilung „Zukunftsfabrik“ leitet.

„Zukunftsfähiges intelligentes Energie- und Lastmangement“ (ZIEL) heißt das Projekt, in dem es um die Entwicklung von Methoden und Algorithmen geht. Sie sollen das Energiemanagement mit dem Produktionsmanagement verheiraten. Richter beugt sich über den hüfthohen Tisch, den „WindNODE-Demonstrator“. Ein Touch-Display nimmt eine Fläche von knapp eineinhalb mal einem Meter ein.

Unter der interaktiven Fläche schimmert eine Skizze der Zukunftsfabrik mit ihren Robotern und Maschinen durch. Neben dem Display stehen kleine Objekte, die „Marker“ oder „Tangibles“ genannt werden. Der Touchscreen erkennt sie als Maschinen, Solaranlagen oder Speicher – worauf immer sie programmiert sind. Diese Tangibles warten darauf, dass sie zum Einsatz kommen. Wie Schachfiguren vor der Partie.

In hunderten Fabriken in Deutschland ist Produktionsplanung mit spezialisierten Programmen Alltag. In den Fabriken werden dazu die einzelnen Prozesse der diskreten Produktion mit Blick auf die Maschinenauslastung optimiert. „Diskret“ nennt man Prozesse, in denen Teile in vielen einzelnen Schritten hergestellt werden. Also etwa ein Maschinenteil, das zuerst gesägt, dann gefräst, gebohrt, wieder gefräst wird und bei dem am Ende vielleicht eine Oberflächenbehandlung stattfindet. Oder eine Karosserie, bei der ein Einzelteil gestanzt, gepresst, gebogen, gerollt, genietet, geklebt, geschnitten oder geschweißt wird – etwa beim WindNODE Projektpartner Karosseriewerke Dresden GmbH, in Radeberg.

Dass die bestmögliche Auslastung der einzelnen Maschinen von Rechnern übernommen wird, ist bei Dutzenden Maschinen in einer Fabrik und hunderten Aufträgen am Tag zwingend. Der Mensch wäre damit völlig überfordert.

Produktion energieflexibel machen

„In der Praxis hat aber bisher niemand danach gefragt, wie man neben der Maschinenauslastung auch den Energiebedarf in den Fabriken optimieren kann“, sagt Richter. Bisher steht ausschließlich der maximale Produkt-Output bei vorgegebener Qualität im Zentrum. Als der Maschinenbau damit begonnen hat, sich ernsthaft mit Energiefragen rund um die Produktion zu beschäftigen, ging es zunächst mal darum: Wie viel Strom und Wärme verbrauchen die einzelnen Maschinen und Prozesse überhaupt, erklärt Richter. Im nächsten Schritt konnte man sich um die Effizienz kümmern: Wo gibt es Energiespar-Potenziale? Wie können Fabriken Energie besser nutzen?

Das Rollenverständnis im Energiemarkt änderte sich dabei nicht. Die Fabrik blieb der Energieverbraucher, der Energieversorger der klassische Energielieferant.

▶ Abspielen

Das Video wird erst nach dem Klick von YouTube geladen und abgespielt. Mit dem Klick stimmen Sie der Datenschutzerklärung von Google zu.

Normalerweise zahlt die Fabrik einen konstanten Preis für jede Kilowattstunde und bekommt Zuschläge für den Fall, dass die Fabrik mehr als die vertraglich vereinbarte Spitzenlast aus dem Netz zieht.

Die Anreize zum Energiesparen sind überschaubar. In der Industrie (außerhalb besonders energieintensiver Betriebe) beschäftigte man sich mit dem Energieverbrauch selten, um wirklich Kosten zu sparen.

Zu merklichen „Strafgebühren“ führt am ehesten eine Überschreitung der Spitzenlast. Aber meist betragen die Energiekosten nur einen Bruchteil der Material- oder Personalkosten eines Werkes. Was die Energieeffizienz im Maschinenbau voran treibt, ist oft eher eine grundsätzliche Haltung zu Ressourceneffizienz, Klima- und Umweltschutz – weniger kurzfristige kaufmännische Überlegungen.

Maschinenbauer wollen klimaneutral werden

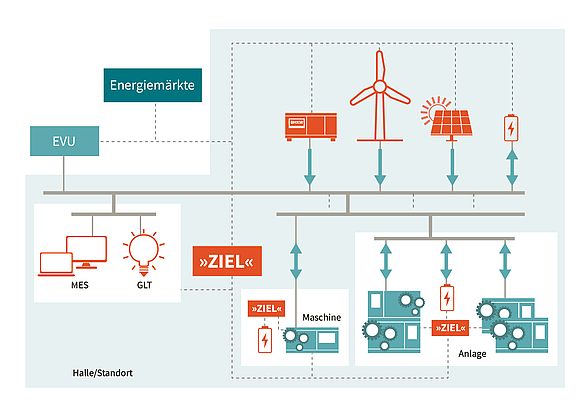

Erst seit wenigen Jahren, so Richter, beschäftigt sich die Forschung nun mit einer „energieflexiblen“ Produktion. Und hier geht es jetzt nicht mehr nur darum, den Strom vom Energieversorger möglichst sparsam einzusetzen. Sondern die Fabriken auf eine Welt vorzubereiten, in denen sie den internen Energieverbrauch auch mit Blick auf die erneuerbaren Energien steuern: Also mit Blick auf eigene Solaranlagen, Blockheizkraftwerke, Stromspeicher, die Wasserstoffproduktion oder Windräder.

Und diese Energieanlagen stehen immer öfter auf dem eigenen Firmengelände, oder in der Region rund um das Werk. Den Strom werden viele Firmen in Zukunft nicht mehr „von der Stange“ kaufen, sondern direkt an der Strombörse. Da ändert sich das Angebot laufend: Der Energiepreis für die nächsten Tage hängt vor allem vom Angebot aus Solaranlagen und Windrädern ab – und damit vom Wetter.

Hintergrundbild: ©Fraunhofer IWU

„Diese neue Perspektive wird besonders interessant, wenn die Unternehmen sich eigene Klimaziele setzen“, sagt Richter. Der Standort Seebach in Thüringen gehört zur DMG MORI AG (bis 2013 Gildemeiser AG). Der Konzern hat seit 2021 die gesamte Produktion „vom Rohstoff bis zur Auslieferung der Maschinen“ seiner 15 Standorte mit 6700 Mitarbeiterinnen und Mitarbeitern „klimaneutral“ gestellt. Als einer der ersten Maschinenbauer weltweit.

Energieeffizienz, sparsame Heiz-, Luft- und Kühlkonzepte senken dabei den CO2-Ausstoß. Die eigenen Photovoltaik-Anlagen produzieren regenerative Energie und seit Anfang 2020 wird laut DMG an allen Standorten ausschließlich Ökostrom eingekauft. Laut Nachhaltigkeitsbericht macht der Strombedarf immerhin etwas mehr als ein Drittel des gesamten Energieverbrauchs aus[1].

5-Tages-Planung mit Blick auf Energiepreise

Zurück in die Forschungsfabrik in Chemnitz. Hier wurde in WindNODE eine Software entwickelt, die den Einsatz der Maschinen auch mit Blick auf die verfügbaren erneuerbaren Energien und die Stromkosten an Energiemärkten optimiert. Ein aktives Energie- und Lastmanagement.

„Wir können nun die Produktionsplanung mit der Energiepreisprognose für einen bestimmten Zeitraum so zusammenbringen, dass wir etwaige Über- und Unterschreitungen von Leistungsgrenzen minimieren“, erklärt Marian Süße, Abteilungsleiter Fabriksystemdesign und Produktionsplanung am Fraunhofer IWU.

In der Simulations- und Optimierungssoftware des Fraunhofer IWU stecken die energetischen Fingerabdrücke der Maschinen des Karosseriewerkes in Dresden und von DMG. Ebenso haben die Forscher die tatsächlichen Produktionspläne übernommen: Also die Vorgaben, welche hunderte Einzelaufträge der Maschinenpark der Fabrik in einer Woche verarbeiten muss.

In WindNODE wurden die Optimierungsalgorithmen in der Sprache Python geschrieben. Der Materialfluss ist in „Plant Simulation“ von Siemens abgebildet, einer „Standardsoftware zur Modellierung, Simulation und Animation von Produktionssystemen“.

Dieses System hat das WindNODE Team am Fraunhofer IWU um Vorgaben für den Energieverbrauch erweitert. Etwa die Vorgabe, dass der Energieverbrauch eine bestimmte Spitzenlast nicht überschreiten darf. „Dies führt dazu, dass die Maschinenbelegung teilweise angepasst wird. Ab einem gewissen Punkt wird die Bearbeitungsdauer durch die zusätzliche Vorgabe aber auch verlängert.“, sagt Süße. Wenn Lastspitzen auftreten, werden die Prozesse also gestreckt.

Dieses Ergebnis überrascht nicht. „Uns geht es dabei darum, überhaupt erstmal ein Energiemanagement in die bestehende Software zur Produktionsplanung zu integrieren“, so Süße. Nach dem Proof-of-Work kommt dann der zweite Schritt: Die Einbindung von flexiblen Strompreisen und eigenen Anlagen, etwa Photovoltaik oder Speicher.

Speicher und Solaranlagen greifen ein

Dazu schiebt Süße die ersten Marker auf den Tisch. Eine Solaranlage mit den technischen Daten der Anlage, die es tatsächlich auf dem Dach der Zukunftsfabrik am Fraunhofer IWU in Chemnitz gibt. Dazu kommen ein Blockheizkraftwerk und ein Lithium-Ionen Speicher.

Unter der Oberfläche des Touch-Screens werden die Parameter der Anlagen und auch die Kosten, zu denen sie Strom produzieren oder speichern, nun in eine weitere Software-Schicht übergeben: In „MATLAB Simulink“, eine Umgebung für modellbasierte Entwicklung von komplexen Systemen.

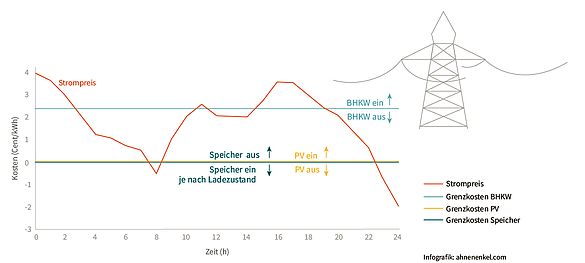

In dem neuen Setting sind nun auch flexible Strompreise gesetzt: In dem Szenario für die nächsten 24 Stunden beginnt der Strompreis um Mitternacht mit 4 Cent die Kilowattstunde, sinkt am Morgen um 8 Uhr kurz in einen negativen Bereich, verharrt ab dem Mittag zwischen 2 und 3,5 Cent und fällt abends rasant bis -2 Cent. Die Software bewertet nun den Energiefluss nach den Vorgaben, die Süße einstellen kann.

Statt eines bloßen Lastmanagements durch den Einsatz der Maschinen in der virtuellen Fabrik, wird der Energieverbrauch nun auch mit eigenen Stromquellen und -senken optimiert. Je nach dem Strompreis an der Börse, werden Solaranlagen, das Blockheizkraftwerk oder der Lithium-Ionen-Akku genutzt.

Das Ergebnis: Das Blockheizkraftwerk schaltet sich ein, wenn die Stromkosten hoch sind. Die Solaranlage speist Strom ein, solange der Strompreis nicht unter Null fällt. Und die Batterien nutzen die Stunden mit negativen Strompreisen, um sich selbständig aufzuladen und können diese Energie bei der nächsten Phase mit höheren Preisen wieder ausspeisen.

Energiemanagement: Voraussetzung für die klimaneutrale Fabrik

Süße kann am Demonstrator nun mit verschiedenen Markern experimentieren: So zeigt sich sehr anschaulich, welchen Nutzen die einzelnen Aggregate haben. „Die monetäre Bewertung wollen wir nun in einem Folgeprojekt der Europäischen Union genauer klären“ so Süße.

Für Mark Richter ist klar: Ein intelligentes Energiemanagement ist die Voraussetzung dafür ist, dass Produktionsstandorte ihre Energieversorgung selber in die Hand nehmen. Die kommerziellen Anbieter von Produktionssoftware entwickelten solche Systeme bereits. „Das ist der nächste Schritt der Energie-Evolution“, ist Richter überzeugt.

Immer mehr Fabriken beschäftigten sich mit der Integration von dezentralen Erneuerbaren Energien und Speichern in ihre Produktion.

„Eine sinnvolle Kopplung geht nur mit digitaler Planung und Steuerung“, so Richter. Mit Blick auf die vor uns liegenden Herausforderungen der Defossilisierung der Industrie müssen dann zunehmend auch Energieversorgungssysteme auf Basis von grünem Wasserstoff - wie Elektrolyseure und Brennstoffzellen - integriert werden.

Dann können Firmen wie DECKEL MAHO Seebach ihre Produktion so planen, dass sie grünen Börsenstrom und eigene Stromquellen möglichst kostengünstig zusammenbringen.

3 Fragen an...

Marian Süße, Abteilungsleiter Fabriksystemdesign und Produktionsplanung am Fraunhofer IWU.

Was bringt Ihnen WindNODE?

Süße: WindNODE bietet den erforderlichen Forschungsraum und bringt eine Vielzahl verschiedener Akteure zusammen, von denen man unvergleichlich viel lernen kann. Zugleich steigert diese „kritische Masse“ an relevanten Projektpartnern das Bewusstsein für greifbare Lösungen einer erfolgreichen Energiewende.

Was sehen Sie als den wichtigsten Erfolg des WindNODE-Projektes an?

Wir konnten hier Lösungen in der direkten Zusammenarbeit mit Industriepartnern und auf Basis realer Eingangsdaten und Anforderungen entwickeln.

Wo kann man die Ergebnisse ansehen?

Am besten besuchen Sie uns in der E3-Forschungsfabrik des Fraunhofer IWU in Chemnitz.

veröffentlicht am 29. März 2021

Text: ahnen&enkel/Marcus Franken